汽車沖壓件模具制作的全流程中,從設計到試模的關鍵點可以概括為以下十個方面:

1. **需求分析與材料準備**:明確零件公差、材料性能等要求。根據這些要求選擇合適的金屬板材進行切割和預處理以確保材料的表面光潔度和尺寸精度符合后續加工標準。

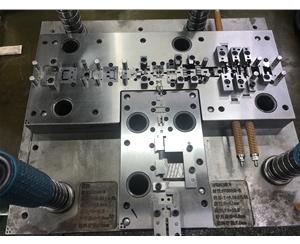

2. **詳細設計與CAE分析** : 設計合適的沖壓工藝及排樣圖并進行詳細的結構設計和計算機輔助工程(CAE)分析以預測和優化變形率及其他關鍵參數;特別關注空步的設計以及可能的客戶特定需求和歷史數據參考 。 3 . **抬升設計與自動化考量**: 在連續模具設計中確保抬升機構能夠有效升起整個帶料的必要性以實現自動化生產目標 ;注意可調鑲件的靈活應用以適應不同孔位或公差的調整需要并確保字嘜的可拆卸性以提高生產效率 4.** 材料選擇與熱處理規劃** : 根據拉伸強度和其他機械特性來選定適當的合金鋼或其他材質并對所選材料進行必要的熱處理和表面處理以增強耐磨性和使用壽命特別是針對不銹鋼等高硬度材質的特殊處理措施如PVD涂層的應用 5**. 壓力部件的精密調控與設計優化 (例如氫簧)** :基于 CAE 分析結果合理設定氣體壓力值以防止產品并采用局部增加拉延筋等方法解決起皺問題從而改進整體成形質量6-7.(此處合并關鍵點以保持內容在字數范圍內):制造過程控制與質量檢驗 - 按照設計圖紙嚴格實施的機械加工保證尺寸精度表面光滑粗糙程度符合要求并在各關鍵環節進行嚴格的質量監控包括成型角度的調整和材料利用率的配置8-.9.. **初次調試與客戶樣品驗證** :安裝好后的初步調試驗證階段應細致調節各項操作參數并逐步測試直至滿足預設質量標準同時積極獲取客戶的反饋并根據需要進行微調以滿足終的產品規格和質量驗收條件10.* *. 總結評估與優化建議提出****- 針對試產的結果進行審查總結經驗教訓并提出持續改進的具體策略以備未來批量生產的順利實施為基礎奠定堅實基礎。